de faciliteit van de originele lichtemitterende diode (oled) wordt steeds populairder, opgeroepen tot \"toekomstige weergave\". vergeleken met vloeibare led heeft oled display een eenvoudiger structuur, hogere energie-efficiëntie, dunner ontwerp, betere beeldkwaliteit, snellere responstijd.

naarmate de vraag van OLED-aanraakscherm toeneemt, zijn elektronicafabrikanten in toenemende mate op zoek naar leveranciers van uv-led-oplossingen. omdat uv geleid heeft veel voordelen op het gebied van platte vlakproductie. de voordelen voor fabrikanten hebben een betrouwbare oplossing, waaronder hoge productiviteit, milieuveiligheid, vriendelijkheid en hoe deze producten kunnen worden genezen.

een van de meest opwindende functies van oled-weergave is dat ze flexibeler zijn, wat het belangrijke punt is voor een flexibel / inklapbaar weergaveapparaat. in de nabije toekomst zal dit een aantrekkelijke functie zijn voor klanten en industrieën. de inkapselingslaag van een uithardend oliedisplay is essentieel om schade aan elementen in zijn levenscyclus te voorkomen.

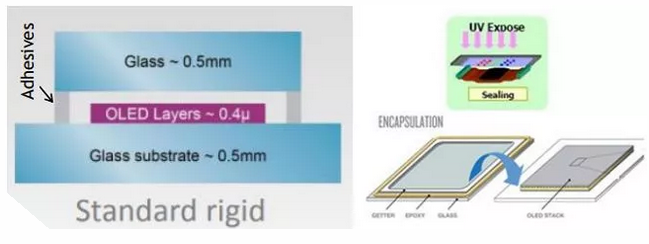

het werkelijke oled-materiaal wordt echter gemakkelijk geoxideerd door zeer kleine hoeveelheden water en zuurstof in de atmosfeer. daarom is het erg belangrijk voor een barrière of zeehond om gevoelige oled-materialen te beschermen tegen zuurstof en water. de inkapseling van traditionele stijve glassubstraat wordt gebruikt als afdekglas. het dekglas moet permanent op het glassubstraat worden gelijmd om de effectieve oledlaag te beschermen. dit wordt bereikt door een laag epoxyhars op de rand van het glas aan te brengen en te gebruiken uv led-verlichting om de epoxyhars en de randen van de twee glasoppervlakken te laten stollen.

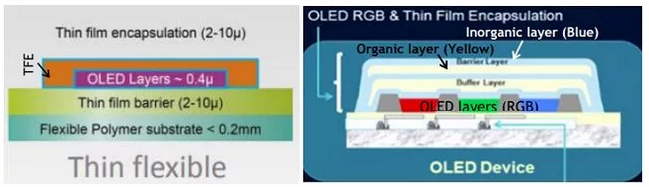

om het display flexibeler te maken, worden de glasplaat aan de onder- en bovenkant vervangen door flexibele substraten. flexibele dunnelaagcapsulatie (tfe) is noodzakelijk. de dikte van de barrièrelaag bevindt zich meestal binnen het submicrobereik om te voldoen aan de lage permeabiliteitseisen van wvtr \u0026 lt; 10 - 6 g / m2 / dag. maar het is nog steeds flexibel. tfe bestaat uit afwisselende conforme organische en anorganische lagen om lage doorlaatbaarheid en hoge elasticiteit te bereiken. wanneer de dunne anorganische laag als een barrièrelaag, wordt de organische laag gebruikt als de \"ontkoppelingslaag\" tussen de anorganische lagen om de penetratie te verbeteren. wat meer is, omdat een enkele anorganische laag in de organische / anorganische meerlagige structuur dun kan blijven. de organische laag maakt de structuur sterker en flexibeler. de hele structuur is ook beter bestand tegen fragmentatie en scheuren, wanneer de organische laag als een afdichtingsbuffer wordt gebruikt om het substraat glad te maken.

tfe productietechnieken waaronder:

1. vitex vacuüm polymeer

2.inject afdrukken (organische), sputteren (anorganische)

3.plasma verbeterde chemische dampdepositie (pecvd) / atomaire laagdepositie (ald)

vitex-proces genereert een flexibele inkapselingslaag bestaande uit ai203- en polyacrylaatlaag. wanneer de anorganische ai203 door plasma wordt gesputterd, u uithardt om organische polyacrylaatlaag af te zetten door middel van flash-monomeer, herhaalt u het wisselproces om een meerlaagse structuur te vormen.

Hoewel dit UV inkapseling oplossing vertoont uitstekende prestaties voor flexibele apparaten, de complexiteit verhoogt het productieproces vele uitdagingen.

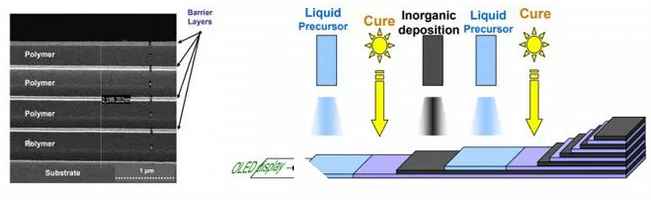

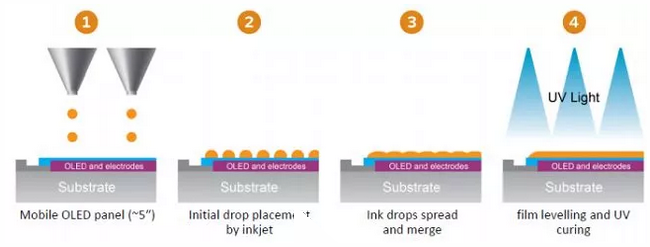

de oled-inkapseling op basis van inkjetprinten begint de oled-encapsulatie op basis van chemische dampdepositie (cvd) te vervangen bij procesoptimalisatie en precisie, wat leidt tot betere prestaties en productiviteit. er wordt gezegd dat de organische tfe-sandwich van inkjetprinten een zeer hoge uniformiteit heeft, waardoor de ongelijke weergave van het oog (\"mura\") wordt geëlimineerd. bovendien worden door afdrukken en nabewerking in zeer lage H2O- en O2-omgevingen minder deeltjes toegevoegd door het drukproces en wordt het vlak van de organische laag aan de bovenkant aanzienlijk verbeterd om de kwaliteit van de tweede anorganische laag te waarborgen .

na het aanbrengen van de vloeibare organische laag door het inkjetmondstuk, wordt de UV-uithardingsstap uitgevoerd om de verknoping te vormen.

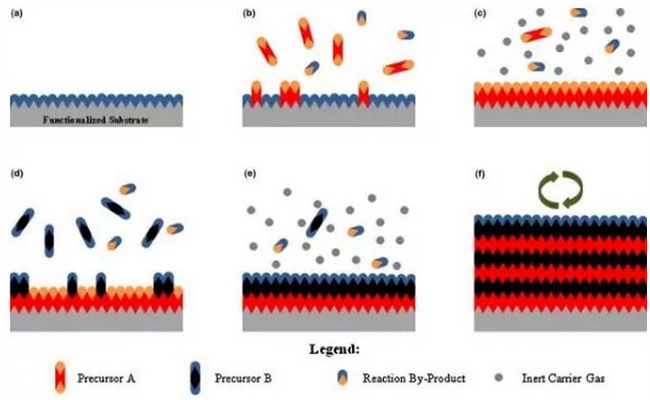

Het ald-proces is ontwikkeld om een zeer dunne conformale film met diktecontrole te produceren. dit is een continu zelf-terminerend cvd-proces dat met hoge kwaliteit kan worden gecoat. het is meestal opgebouwd uit alternerende pulsen met een gasachtige chemische precursor die reageert met het substraat. tijdens elke gasoppervlakreactie (halve reactie) liet men de hoeveelheid tijd gespecificeerd door de voorlopers in het vacuüm gepulseerd in de kamer volledig in reactie worden gebracht met het substraatoppervlak. vervolgens wordt de reinigingskamer voor inert gas gebruikt om enige ongereageerde voorloper of reactiebijproduct te verwijderen. het proces loopt door totdat de juiste laagdikte is bereikt.

ald-proces heeft veelbelovende functies, maar de depositiesnelheid is traag. uv led-spot licht is niet vereist in dit proces.