als drager van verschillende componenten en een hub van circuits signaaloverdracht, pcb is het belangrijkste en meest kritieke onderdeel van elektronische informatieproducten geworden. de kwaliteit en betrouwbaarheid ervan bepalen de kwaliteit en betrouwbaarheid van de apparatuur. Vanwege de kosten en technische redenen heeft de pcb echter een groot aantal fouten in het productie- en applicatieproces.

voor dit soort faalproblemen hebben we een aantal veelvoorkomende faalanalysetechnieken nodig om de kwaliteit en betrouwbaarheid van pcb in de productie te waarborgen. deze passage vat tien faaltechnieken samen als referentie.

1.uitkomst inspectie

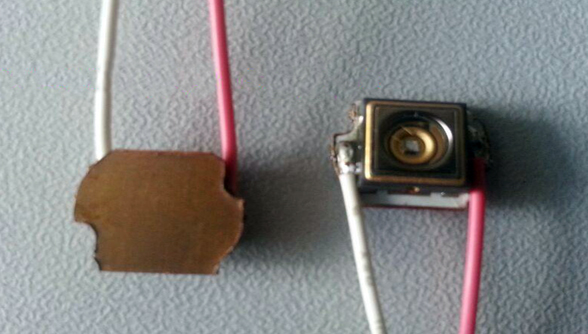

uiterlijk inspectie is dat visuele inspectie of gebruik van eenvoudige instrumenten om het uiterlijk van pcb te inspecteren met behulp van gereedschappen van de stereoscopische microscoop, metalloscope en zelfs vergrootglas, en om te zoeken naar verloren onderdelen en gerelateerd fysiek bewijs. de hoofdfunctie is foutlokalisatie en voorlopig oordeel van koperen basisprint faal modus. de inspectie van het uiterlijk controleert hoofdzakelijk de vervuiling, corrosie, de positie van het ontstekingsbord, de bedrading van het circuit en het regelmatig uitvallen, of de partij of het individu altijd geconcentreerd is in een bepaald gebied enzovoort. daarnaast wordt er na het assembleren van pcba veel pcb-uitval geconstateerd, ongeacht of het assemblageproces en de invloed van procesmaterialen tot het falen leiden, wat nodig is om de storingskenmerken van het gebied zorgvuldig te controleren.

2. x-ray fluoroscope

voor die onderdelen, die niet kunnen worden geïnspecteerd door het uiterlijk en de interne opening en andere interne defecten van pcb, moeten we röntgenfluorescopen gebruiken om te controleren. X-ray fluoroscope is om verschillende materiaaldikten of verschillende materiedichtheden te gebruiken om de röntgenopname te absorberen of door het andere principe van de beeldvormingssnelheid. deze techniek wordt gebruikt om de defecten in de pcba soldeerverbindingen, de interne defecten van de gaten en de positionering van de defecte soldeerverbindingen van bga- of csp-apparaten. de resolutie van de huidige industriële röntgenapparatuur kan een micron bereiken en is van 2D naar 3D beeldapparatuur, zelfs vijf dimensies (5d) apparatuur die wordt gebruikt voor inspectie van verpakkingen, maar dit soort 5d röntgensysteem is zeer waardevol, heeft zelden praktische toepassing in de industrie.

3. Slice-analyse

plakanalyse is het proces van het verkrijgen van de dwarsdoorsnedestructuur van pcb door middel van bemonstering, inleggen, in plakken snijden, polijsten, corrosie en observatie. door slice-analyse kunnen we rijke informatie krijgen over de microstructuur van pcb (door gat, coating etc.), wat een goede basis kan zijn voor de volgende stap van kwaliteitsverbetering. maar de methode is destructief. eenmaal gesneden, moet het monster worden vernietigd. Ondertussen vereist deze methode een hoog niveau van wettelijke vereisten, en het duurt lang om een monster te maken, waarvoor een ervaren technicus nodig is om te voltooien. het proces voor het bewerken van de detailplak is vereist om het proces van ipc-standaard ipc-tm-650 2.1.1 en ipc-ms-810 te verwijzen.

4.scanning akoestische microscoop (sam)

momenteel wordt de ultrasone scanningsmicroscoop met c-modus hoofdzakelijk gebruikt voor elektronische inkapseling of assemblageanalyse. het maakte gebruik van hoogfrequente ultrasone beeldvorming welke materialen worden veranderd door de resulterende amplitude en fase en polariteit onder de discontinue interface-reflectie. de scanmethode is om het x-y-vlak langs de z-as te scannen. daarom kan de scannende akoestische microscoop worden gebruikt voor het detecteren van componenten, materialen, interne defecten van pcb en pcba , inclusief scheuren, lagen, insluitingen en gaten, enz. Als de frequentiebreedte van de scanakoestiek voldoende is, kunnen de interne defecten van soldeerverbindingen direct worden gedetecteerd.

het typische akoestische beeld van het scannen is een alarmkleur van rood die de aanwezigheid van een defect aangeeft. omdat het grote aantal plastic verpakkingscomponenten wordt gebruikt in het smt-proces. er wordt een grote hoeveelheid natte reflux geproduceerd, waardoor de vochtabsorberende kunststofafdichtingsinrichting zal verschijnen in het interne of substraatlaag-kraakverschijnsel wanneer de hogere loodvrije procestemperatuur wordt teruggebracht. in de hoge temperatuur van loodvrij proces, gewoon pcb zal vaak verschijnen. op dit punt benadrukt de akoestische scanningmicroscoop de speciale voordelen ervan bij niet-destructieve pcb-destructieve testen met meerdere densiteiten. de voor de hand liggende detonatieplaat kan echter alleen door visueel uiterlijk worden gedetecteerd.

5. microscopische infraroodanalyse

microscopische infraroodanalyse is de methode om infraroodspectra te combineren met een microscoop. het gebruikt verschillende materialen (hoofdzakelijk organische verbindingen) om verschillende infraroodspectra te absorberen, analyseert de chemische samenstelling van de materialen, combineert met microscopie die zichtbaar licht maakt met infrarood licht. zolang u zich in het zichtbare veld bevindt, kunt u zoeken naar sporen van organische verontreinigende stoffen. als er geen microscopie is, kan het infraroodspectrum meestal alleen een monster met een grote steekproefomvang analyseren. in het elektronische proces, veel van de situatie is dat sporenvervuiling kan leiden tot de slechte soldeerbaarheid van pads of leads van pcb . Zoals je kunt zien, is het moeilijk om het procesprobleem op te lossen zonder het infrarode spectrum van de microscoop. het hoofddoel van de micro-infraroodanalyse is om de organische verontreinigende stoffen op het oppervlak van las- of soldeerverbindingen te analyseren, de oorzaak van corrosie of lasvermogen te analyseren.

(blijf alsjeblieft lezen [pcb failure analysis technique complete (2)])